随着人机交互需求的日益精细化和多元化,投射电容式触控技术已成为现代智能设备,尤其是搭载LCD显示屏产品的核心交互界面。其设计优劣直接关乎用户体验、产品可靠性与市场竞争力。本文将深入探讨面向LCD系列的先进投射电容式触控产品设计的关键要素。

一、光学性能与显示效果的完美融合

LCD显示屏本身具有背光结构、偏振片、彩色滤光片等多层光学组件。触控模组的设计首重光学兼容性。关键点在于:

- 高透光率与低雾度:触控传感器(通常为ITO或金属网格等透明导电膜)与光学胶(OCA)的材料选择及工艺处理必须最大化减少光线损耗与散射,确保LCD原有的色彩饱和度、对比度和亮度不受明显影响。

- 抗反射与防眩光:在触控面板表面施加抗反射(AR)和防眩光(AG)涂层,能有效抑制环境光反射,提升户外或强光下的可视性,这对车载显示、工业手持设备等应用至关重要。

- 贴合技术:全贴合(如OCA或水胶贴合)技术能极大减少触控屏与LCD面板间的空气层,不仅提升光学清晰度,还能增强结构强度并防止进尘。

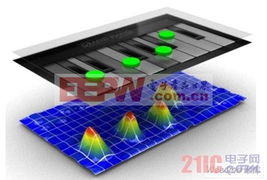

二、触控性能的精准与可靠

这是触控技术的核心价值所在。针对LCD系列,需特别关注:

- 信噪比(SNR)优化:LCD面板的驱动信号可能产生电磁干扰(噪声)。先进的触控控制器需具备强大的噪声抑制算法和硬件屏蔽设计,确保在高刷新率LCD旁仍能实现精准、稳定的触控坐标报告,避免“跳点”或“误触”。

- 高报点率与低延迟:为匹配高刷新率LCD(如90Hz, 120Hz甚至更高)带来流畅的视觉体验,触控报点率必须同步提升,实现极低的触控延迟,使手写、绘画、游戏等操作达到“指哪打哪”的跟手感。

- 多指触控与手势识别:支持更多、更稳定的多点触控,并集成复杂手势(如缩放、旋转、边缘滑动)的硬件与软件支持,是高端LCD设备(如平板、一体机)的标配。

- 戴手套与湿手操作:通过调整驱动扫描方式与灵敏度算法,实现在特定场景下的特殊操作模式,拓展产品适用环境。

三、机械结构、可靠性与定制化设计

- 结构强度与轻薄化:触控模组需与LCD模组及设备外壳完美整合。在保证抗冲击、抗弯曲能力的追求更薄的整体厚度,这涉及到传感器基板(玻璃或薄膜)的选型、强化处理以及边框(BM)的窄化设计。

- 环境可靠性:产品必须通过严苛的环境测试,包括高低温、高湿、长期工作下的稳定性。触控功能需在宽温范围内(如-20°C至70°C)保持正常工作,胶材需能抵抗老化、黄变。

- 定制化传感器图案:针对不同尺寸、比例和外形(如圆角、异形切割)的LCD屏幕,需要设计与之匹配的传感器图案(如菱形、矩形等),以优化边缘触控灵敏度,并实现超窄边框甚至无边框的视觉设计。

四、电磁兼容性(EMC)与功耗管理

- EMC设计:触控模组既是干扰源也可能受干扰。需精心设计走线、屏蔽层和接地,确保其产生的电磁辐射符合相关标准(如FCC, CE),同时自身能抵御来自LCD驱动、电源及其他内部组件的干扰。

- 低功耗优化:对于电池供电的移动设备,触控控制器的功耗至关重要。现代触控IC支持多种低功耗模式(如休眠、唤醒、接近感应等),能在无操作时大幅降低功耗,延长整机续航。

五、供应链整合与成本控制

先进的设计必须考虑量产可行性与成本。这涉及从传感器材料(如ITO替代方案)、控制器选型、贴合工艺到测试流程的整个供应链的协同优化。在满足性能指标的前提下,通过设计简化、标准化模块等方式控制成本,是实现产品商业化成功的关键。

结论

面向LCD系列的先进投射电容式触控设计,是一个集光学、电子、软件、材料和机械于一体的系统工程。成功的产品需要在光学清晰度、触控精准度、机械可靠性、环境适应性以及成本之间找到最佳平衡点。随着Mini-LED背光LCD、更高刷新率屏幕的普及,以及车载、医疗、工业控制等新兴场景的拓展,对触控技术提出了更严苛的要求。唯有持续聚焦上述设计关键,并进行创新迭代,才能打造出引领市场的卓越触控体验产品。